При производстве мебели и столярных изделий детали чаще всего скрепляются между собой «на шип». Существует несколько видов шиповых соединений: «ласточкин хвост», ящичное, круглое и овальное, которые позволяют крепить детали под необходимым углом или удлинить их. Шип представляет собой достаточно сложный в исполнении элемент, для изготовления которого разработан особый вид оборудования.

Виды шипорезных станков

Наиболее распространены в производстве шипорезные станки для рамочных, дверных и оконных конструкций. Оборудование может быть одно- или двухсторонним, проходным или возвратным. В качестве рабочих органов выступают фрезы (вертикальных или горизонтальные), пилы. Устройство фрезерует шипы и выемки для них (проушины) в элементах деревянных конструкций.

Шипы «ласточкин хвост» и ящичные прямые выполняются на специальных видах станков, созданных для крупных предприятий. Такие виды креплений очень надежны и обеспечивают длительную эксплуатацию изделий.

Шипы круглой и овальной формы создаются на устройствах с ЧПУ, работающих в автоматическом режиме. Станки с ЧПУ могут выполнять работу в любых плоскостях.

Основные характеристики:

- максимальный диаметр обрабатываемой детали;

- наибольшая ширина шипа;

- наибольший поперечник шипа;

- тип шипа;

- скорость кручения шпинделя;

- мощность двигателя;

- габариты и вес.

Главное требование к шипорезному станку - высокая точность операций. Иначе детали не будут совпадать друг с другом и соединения не получится.

Другие сферы использования:

- обработка калиброванных щитов, ДСП;

- обгонка периметра дверных полотен, оконных рам;

- обработка половой доски;

- изготовление паркета.

Станки для сращивания древесины

Это особая категория шипорезного оборудования, которая используется на производстве для сращивания заготовок по длине. Станок нарезает в торцах деталей шипы зубчатой формы, обрабатывает клеем и направляет в прессы. Линии по сращиванию древесины работают в автоматическом режиме.

Принцип работы

Заготовка поступает на рабочую поверхность и обрезается по размеру, после чего формируются проушины и шипы. Станина представляет собой литую жесткую конструкцию с прижимными устройствами. Она оснащена колонной с рабочими головками, на которые можно надеть проушечную доску, пилы или фрезы.

Чтобы в процессе обработки заготовка не расщепилась, автоматическое устройство наносит слой клея. Таким образом предупреждается появление сколов. Кроме этого, на шипорезных станках может присутствовать механизм торцевания для подравнивания торцов деталей.

При серийном производстве мебели используется шипорезный станок по дереву с ЧПУ, создающее любые типы шиповых соединений. Они легко настраиваются, не требуют длительного обучения персонала. Существуют фрезерные станки с шипорезной кареткой, удобные для мелкосерийных производств.

Особенности эксплуатации

- На крупных производственных конвейерах этот вид оборудования крепится к потолку. Дополнительно станки комплектуются прижимными устройствами, принимаются заготовки подрезными пилами. Деталь подается на торцовочные пилы и заканчивается обработка парой фрезеровочных суппортов.

- Скорость подачи заготовки регулируется вариатором, плавно.

- Для удовлетворительной обработки шпиндель должен вращаться со скоростью около 7000 оборотов в минуту.

- Существует несколько видов оборудования, различных по размерам направляющей: на 2; 2,5 и 3 метра.

- Конструкция позволяет использование нескольких различных инструментов для обработки дерева.

- Станок может дополнительно оснащаться прижимным пневматическим механизмом и удлинителем рабочей поверхности.

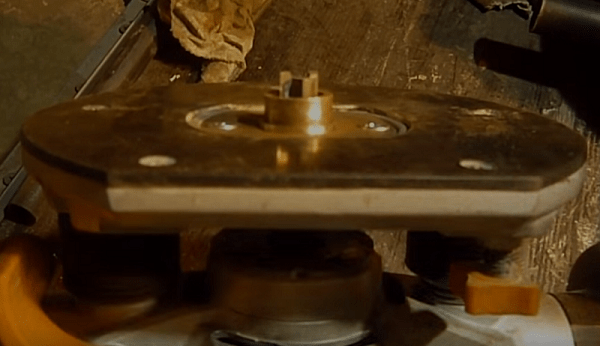

Видеоролик демонстрирует работу шипорезного станка с ручными настройками:

Обзор и сравнение моделей

YC-480 RH-826 AST OMEC 650-A ШС-3stanokgid.ru

Шипорезные станки по дереву

Цена шипорезного станка по дереву зависит от целого ряда факторов и может составлять от 100 тысяч рублей и более. Но цена - это далеко не единственный критерий, на который следует опираться при выборе шипорезного оборудования.

Фото шипорезного станка по дереву

Шипорезный станок по дереву является незаменимым устройством на столярных и мебельных производствах. Многие детали соединяются между собой с помощью шипа.

Выделяют несколько основных видов шипового соединения:

- Ящичные;

- Круглые;

- Овальные;

- Ласточкин хвост.

Шипы способствует соединению деталей между собой или удлинению заготовок.

Шип - это сложный по своей конфигурации соединительный элемент, для изготовления которого своими руками требуется применять соответствующее оборудование.

Оборудование отличаются между собой именно по типу шипов, которые они способны изготавливать.

- Шипы для окон, дверей и рамных конструкций. Такие шипорезные станки могут быть односторонними, двухсторонними, проходными или возвратными. В качестве рабочих инструментов данных шипорезов выступают специальные пилы, вертикальные и горизонтальные фрезы. С их помощью осуществляется фрезерование прямого шипа или проушины, необходимой для каркасной и рамочной деревянной конструкции;

- Ящичные шипы и ласточкин хвост требуют использования другого типа шипорезных станков. Их применяют для серийного изготовления столярных предметов или мебели. За счет такого соединения обеспечивается надежная и долговечная фиксация компонентов;

- Овальный и круглый шип - это самые сложные шипы, выполняемые на специализированных автоматических станках. Участие оператора своими руками сводится к минимуму, поскольку к таким шипам предъявляются повышенные требования в плане точности. Потому овальные и круглые шипы изготавливаются с помощью автоматизированных шипорезных станков с ЧПУ.

Самое главное требование, которое предъявляется к шипорезному станку - это точность выполнения обработки. Если этого не сделать, тогда детали попросту не будут подходить друг к другу. А потому выполнить соединение станет невозможно.

Сфера применения

Фото шипорезного станка по дереву, сделанного своими руками

Используя своими руками шипорезные станки, помимо столярного и мебельного производства они могут:

- Обрабатывать калиброванные деревянные щиты и древесностружечные плиты;

- Обгонять периметры дверных деталей и оконных рам;

- Обрабатывать напольные доски;

- Изготавливать паркет.

Отдельная категория шипорезных станков - это оборудование, предназначенное для сращивания деревянных деталей. Подобные станки применяются на производственных базах, где нужно соединить доски по длине путем их сращивания между собой. Для этого станком вырезаются специальные зубчатые шипы на торцах заготовок, обрабатываются клеем и прессуются специальным прессом. Все линии сращивания древесины функционируют в условиях автоматического режима. Участие оператора своими руками заключается в контролировании работы шипорезного и прессовального оборудования.

Характеристики шипорезов

Выбирая шипорезные станки для работы своими руками над соединением деревянных элементов, вам следует обратить внимание на наиболее значимые параметры шипорезного оборудования.

- Максимальный диаметр заготовок, которые способен обрабатывать станок.

- Максимальная ширина создаваемого на оборудовании шипа.

- Наибольшие показатели поперечника шипа, доступного на выбранном шипорезном станке.

- Тип шипа, на изготовление которого ориентирован станок.

- Скорость вращения шпинделя. От нее зависит скорость и качество обработки заготовок.

- Мощность установленного на шипорезный станок электрического двигателя и тип электрической сети для его питания. Некоторые станки могут обойтись питанием от однофазной бытовой сети на 220В. Но промышленные шипорезы требуют высококачественной трехфазной линии на 380В.

- Размеры и вес оборудования. Большой вес защищает от вибраций, которые могут негативно отразиться на точности вырезаемых шипов. При этом крупные размеры и масса ограничивают станок в плане его перемещения. Хотя вряд ли вам потребуется каждый день с места на место переставлять шипорез. Потому упор следует сделать на минимальные вибрации в процессе эксплуатации шипорезного оборудования.

Как он работает

Чтобы работать своими руками с шипорезным оборудованием, вам нужно узнать, по какому принципу функционируют подобные станки для изготовления соединительных шипов.

Весь процесс можно разделить на несколько шагов, каждый из которых непосредственно влияет на конечное качество получаемой на выходе продукции.

- Заготовку направляют на рабочий стол станка, где деревянная деталь обрезается согласно требуемому размеру;

- После этого древесина или основанный на древесине материал поступает на создание шипов и проушин;

- Станина - это жесткая литая конструкция, оснащенная прижимными механизмами для фиксации. Станину оснащают колонной, где располагается рабочая головка. На головку надеваются соответствующие задачам проушечные доски, фрезы или пилы;

- Чтобы защитить обрабатываемую заготовку от расщепления в процессе создания шипов, специальная автоматическая система наносит клей на поверхность заготовок. Это предупреждает появления сколов и дефектов;

- Помимо этого, шипорезные станки могут оснащаться механизмами торцевания. Они необходимы для того, чтобы выровнять торцы обрабатываемых заготовок;

- На выходе мы получаем деталь с выполненными на ней проушинами или шипами требуемой конфигурации.

Обратите внимание на то, для каких целей вы приобретаете шипорезный станок. Для определенных ситуаций подойдут те или иные решения.

- Для мелкосерийного производства в домашних условиях или небольшой мастерской оптимальным выбором будут фрезерные станки, оснащенные шипорезными каретками. Вы получаете полноценный фрезерный станок и функцию шипореза вместе с ним. Это избавляет от необходимости приобретать отдельно шипорезное устройство. При этом фрезер с шипорезными каретками демонстрирует неплохие параметры в условиях мелкосерийного производства.

- Крупное мебельное производства, где важно получить большую серию шипов, выбирают автоматизированные шипорезные комплексы с модулем ЧПУ. Модуль ЧПУ позволяет на шипорезном станке создавать всевозможные вариации шиповых соединений. Подобное оборудование легко настроить и для обучения работы с ним не требуется много времени.

Эксплуатация

Есть несколько особенностей эксплуатации шипорезов, о которых вам будет полезно и просто интересно знать.

- Крупные конвейерные производства предусматривают установку шипорезного оборудования путем его фиксации на потолок. Дополнительно устройства оснащаются прижимными узлами, а прием заготовок осуществляется подрезными пилами. Заготовка подается на торцовку, а завершает обработку фрезеровочный суппорт. А точнее их пара;

- Для регулирования скорости подачи детали используют вариатор. Он позволяет плавно контролировать параметры;

- Чтобы обеспечить качественное создание шипов, скорость вращения шпиндельной головки должна составлять 7000 об/мин;

- На рынке представлено несколько вариантов шипорезных устройств, которые отличаются по размеру направляющих - 2, 2,5 и 3 м;

- Конструкция шипореза позволяет применять несколько разных рабочих инструментов для деревообработки;

- Шипорезные агрегаты можно дополнительно оснастить удлинителями рабочего стола и пневматическими прижимными устройствами.

Ассортимент агрегатов для создания шипов позволяет оснастить ваше предприятие оптимальным вариантом оборудования. Но если это небольшая мастерская, есть смысл подумать о фрезерном станке с кареткой для шипов.

tvoistanok.ru

Шипорезный станок по дереву своими руками

Шипорезный станок - разновидность деревообрабатывающих станков, которые используются для изготовления проушин и шипов при производстве деревянных конструкций. Элементы могут обрабатываться как для соединения под углом, при этом изготовляются рамный и ящичный пазы, так и для сращивания, при этом изготавливаются пазы типа «ласточкин хвост» или фигурные.

Шипорезный станок по дереву

Такой станок обычно оснащается специальным автоматизированным механизмом подачи, обеспечивающим обработку в несколько технологических «проходов» без участия оператора, и устройством автоматической смены инструмента.

Шипорезный станок по дереву применяют как в небольших мастерских, так и в условиях крупного массового производства. Они незаменимы на предприятиях, занимающихся деревообработкой, домостроением, а также производством и ремонтом мебели.

Читайте также о характеристиках и возможностях применения рейсмусового станка Макита.

Типы шипорезных станков

Механизмы подачи заготовки с переменной скоростью разрешают использование инструментов маленького диаметра для достижения высокой точности. Применение сменного инструмента способно обеспечить выполнение несколько десятков операций, давая максимальную гибкость всем настройкам обработки.

Процессы могут управляться персональным компьютером с памятью, диагностикой и графическим интерфейсом пользователя.

Применяемые шипорезные станки разделяются на два основных типа:

- односторонние;

- двухсторонние.

Станки одностороннего типа за один цикл выполняется изготовление шипов на одной стороне заготовки. Эти станки работают по позиционному принципу: заготовка фиксируется на рабочем столе, который совершает возвратно-поступательные движения относительно инструментов (фреза и пила), установленных на шпинделе.

Читайте также об особенностях конструкции и правилах эксплуатации торцовочной пилы Корвет 4М.

Односторонний шипорезный станок по дереву

Станки двустороннего типа изготовляют шипы сразу на обоих заготовки. Они работают по позиционно-проходному принципу, то есть опиловка торцевых частей выполняется при движении заготовки относительно инструмента, а нарезка шипов и проушин выполняется с помощью подвижного фрезерного узла при неподвижно зафиксированной заготовке. к меню

Характеристики шипорезных станков

Основные параметры станков описываются их технологическими возможностями:

- максимальная длина шипа;

- минимальная толщина шипа;

- максимальная глубина проушины;

- ширина проушин;

- допустимый размер заготовки.

Кроме того, станки характеризуются числом шпинделей, диаметром пилы, размерами фрезы, скоростью подачи и мощностью двигателя.

Читайте также: применение и разновидности кромкообрезных станков.

Известные производители и популярные модели

Различные модели также могут отличаться дополнительными возможностями, такими как:

- программное управление, в том числе с помощью компьютера;

- наличие автоматической смены инструмента;

- конструкцией механизма подачи заготовки.

Makita Corporation, Япония

Японская компания «Makita» предлагает станок с программным управлением «Makita» 5500 S, оснащенный двумя двигателями для привода двух пар продольных и поперечных пильных дисков. Его параметры обеспечивают требуемую чистоту резки и скорость выполнения работы.

Рейсмусовый станок MAKITA

Наибольшая глубина резки за один проход составляет 90 мм, при этом большую глубину шипов (до 240 мм при ширине и высоте по 130 мм) можно просто достичь за несколько проходов.

Станок может работать с заготовками неограниченной длины, для чего используется вспомогательный блок с регулируемыми геометрическими параметрами. Сам станок весьма компактен и легок: размеры в горизонтальной проекции составляют 560×620 мм при высоте 810, вес не превышает 68 кг.

Читайте также: разновидности и характеристики распиловочных станков Макита.

SCM Group, Италия

Под принадлежащим группе брендом «Celaschi» сегодня выпускается двусторонний станок «Progress», пригодный не только обработки материалов из дерева и его производных, таких как ДСП, но также и гипсовых плит, материалов из пластика и стекловолокна.

Кроме основной операции – изготовления шипов с применением фрез – он может выполнять раскрой, профилирование и другие операции.

Шипорезный станок Ориент

«Progress» может работать с деталями свыше 6 метров длиной и толщиной до 20 сантиметров со скорость подачи материала до 1 метра в секунду. Он также имеет устройство автоматической смены инструмента и систему ЧПУ, может быть легко интегрирован с другим оборудованием от «SCM Group». к меню

Группа компаний «МАГР», Украина

В номенклатуру продукции входит современный специализированный фрезерный станок модели «СШ-200-160П», который предназначен для выполнения операции нарезания поперечных шипов. Может использоваться совместно с торцовочными станками и прессами для сращивания ПСД.

Читайте также об особенностях использования ручных фрезерных станков по дереву.

Производит пакетную обработку деталей, что исключает сколы при резке. Фиксация пакета производится с помощью пневматического устройства, смещение шага шипов осуществляется путем изменения высоты рабочего стола. к меню

Савеловский «СЗДО», Россия

АО «СЗДО» предлагает оборудование высокого качества, изготовленное совместно с ведущими мировыми компаниями, выпускающими оборудование для обработки древесины. Шипорезный станок «ШС»-3 предназначен для нарезки специальных клиновых шипов на торцах деревянного бруса.

Шипорезный станок FESTO

Станок обеспечивает выполнение цикла операций со смещением фрезы на одну вторую часть шага, для чего применена специализированная пневматическая система от итальянской фирмы «Camozzi».

ШС-3 позволяет обрабатывать детали размерами 20 х 20 сантиметров при толщине до 12 сантиметров, полный цикл нарезания шипа с обеих сторон занимает не более 30 секунд. к меню

Как нарезать шипы своими руками без применения станка?

Читайте также: как сделать дровокол своими руками?

В этом случае вам понадобится шипорезное приспособление. Нередко столяры изготавливают самодельные шипорезки, но сегодня можно приобрести промышленную модель, например – «CMT» - 300. С его помощью (при наличии электрического фрезера) вы сможете, применяя различные шаблоны, получить нужный вам ящичный паз.

Приспособления для фрезерования вручную

Для этого понадобится еще и необходимого размера фреза, точнее – ассортимент фрез, от того же производителя. Торговая марка «СMT» принадлежит итальянской корпорации CMT Utensili SpA.

Часто вместе с шипорезными применяют пазовальные станки, например - «Balestrini» 2 CAP.

При работе с шипорезными станками необходимо применять ограждения, исключающие попадание частей тела и одежды на движущиеся части, и соблюдать установленные правила безопасности при использовании электроустановок.

Читайте также: как выполнить сборку фрезерного станка по дереву своими руками?

Как работает самодельный шипорезный станок? (видео)

Главная страница » По дереву

ostanke.ru

Шипорезные станки по дереву: виды и особенности

Для скрепления между собой элементов столярных изделий и мебели часто используется соединение шипами. Видов шипов для изготовления таких деревянных изделий несколько. Среди них ящичные, «ласточкин хвост» и др. Они позволяют, как выполнить надёжное крепление отдельных деталей под углом друг к другу, так и просто удлинить их.

Для изготовления шипов промышленностью разработаны различные виды станочного оборудования, так как это довольно сложные изделия. Шипорезные станки по дереву разных видов производятся и отечественной промышленностью, и зарубежными станкостроительными компаниями.

Об оборудовании для нарезания шипов

С давних пор наиболее распространёнными станками для нарезания шипов являются аппараты, с помощью которых изготавливаются окна, двери и различные другие рамные деревянные конструкции. По своим рабочим циклам всё это станочное оборудование делится на возвратное и проходное, на одно- и двухстороннее. Основными видами их рабочих инструментов являются фрезы и пилы. Обычно устанавливаются на этих станках фрезы двух видов: горизонтальные и вертикальные. Фрезерный станок с шипорезной кареткой методом фрезеровки изготавливает для мебельных изделий шипы и проушины, плотно соединяющиеся друг с другом.

С давних пор наиболее распространёнными станками для нарезания шипов являются аппараты, с помощью которых изготавливаются окна, двери и различные другие рамные деревянные конструкции. По своим рабочим циклам всё это станочное оборудование делится на возвратное и проходное, на одно- и двухстороннее. Основными видами их рабочих инструментов являются фрезы и пилы. Обычно устанавливаются на этих станках фрезы двух видов: горизонтальные и вертикальные. Фрезерный станок с шипорезной кареткой методом фрезеровки изготавливает для мебельных изделий шипы и проушины, плотно соединяющиеся друг с другом.

Специальное станочное оборудование необходимо для получения шипов «ласточкин хвост», а также прямых ящичных шипов. Обычно такое высокоточное оснащение для обработки древесины предназначено для эксплуатации крупными деревообделочными предприятиями, а шиповые соединения этих типов являются самыми надёжными и позволяют изделиям служить человеку долгие годы.

Другими видами шипов являются круглые и овальные. Их изготовление возможно в основном на станках для деревообработки с ЧПУ, которые работают в автоматическом режиме. Важной характеристикой деревообрабатывающих станков с ЧПУ является то, что они могут производить обработку шиповых соединений в различных плоскостях.

Главными параметрами оборудования шипонарезной группы являются:

- наибольший радиус детали для обработки;

- максимальный размер шиповых выступов;

- форма изготавливаемых шипов;

- частота вращения шпинделя;

- потребляемая из сети электрическая мощность;

- вес и габариты оборудования.

Иногда двухсторонние шипорезные станки называют аппаратами для сращивания элементов в мебельном и столярном производствах. Они предназначены для увеличения длины заготовок из дерева путём нарезки на их торцевых участках шипов в форме зубьев. После нарезания зубьев на подготовленные зубчатые торцы деталей наносится специальный клей и изделия отправляются в пресс.

Большинство линий для сращивания деревянных изделий способны осуществлять основной комплекс своих работ в автоматическом режиме. Односторонний шипонарезной станок производит в каждый момент времени подготовку лишь одной торцевой части соединения. Это не позволяет на нём получить такую высокую производительность труда, какая достигается при одновременной подготовке обеих кромок сочленяемых деталей.

Станочные рабочие циклы

В начальный момент заготовка из древесины поступает на поверхность станочного стола, где производится её обрезка по заданным параметрам. Затем начинается формирование элементов зацепления для будущего соединения (проушин и шипов). Для удержания детали во время обработки используются жёсткие прижимы. Также к станине прикреплена траверса с инструментальной головкой, на которой устанавливаются пилы и фрезы для шипорезного станка.

Во избежание расщепления заготовки при нарезании шипов предварительно на её торцевую поверхность автоматически наносится клеевой состав. Это позволяет избежать образования сколов, выкрашиваний древесного материала. Для подравнивания торцевых поверхностей перед нарезкой шипов производится специальная предварительная обработка, доводящая геометрию торца чуть ли не до идеальной формы.

Эксплуатационные особенности шипорезных станков

При организации конвейерного способа деревообрабатывающего производства рабочие головки шипорезных фрезерных станков крепятся сверху. Такое их устройство не препятствует подходу к конвейеру специалистов и выполнению ими нужных настроек оборудования. Сначала обработка торцевых участков деталей производится с помощью пил, а заканчивается она фрезерованием шипов.

Подача заготовки при нарезке шипов должна осуществляться плавно, строго с заданной технологическими картами скоростью. При этом скорость вращения рабочих инструментов не должна быть меньше 7000 оборотов в минуту. Именно таким режимом обеспечивается отсутствие на деталях сколов и трещин.

Конструктивные особенности шипорезных станков для сращивания должны обеспечивать несколько технологических операций подготовки шиповых торцов деревянных деталей к надёжному соединению. Для ускоренной обработки деталей в технологию производственного процесса вводятся автоматические станки и элементы роботизирования. В первую очередь это автоматические удлинители рабочей поверхности стола и пневматические прижимы деталей к нему.

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы

. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

На задней стороне упора можно сделать камеру для подключения пылесоса . Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток , изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Изготавливается на циркулярке с шагом между пропилами 2 мм.

При желании, можно изготовить фрезерный стол с ящиками для инструмента .

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние.

Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

.

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму

. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

В процессе изготовления мебели и столярных изделий составляющие части зачастую соединяются между собой «на шип». Бывает несколько типов шиповых соединений: «ласточкин хвост», ящичное, круглое и овальное, позволяющие монтировать детали под требуемым углом или удлинять их. Шип - это довольно сложный в исполнении элемент, специально для которого создано особое оборудование - шипорезный станок.

Виды шипорезных станков

Шипорезный станок по дереву применяется для формирования шипов и проушин на деталях рам и ящиков для соединения их под углом, а также для формирования минишипа, необходимого для процедуры сращивания заготовок между собой. Такие станки довольно распространены на мебельных предприятиях.

Разработано два вида шипорезных станков:

- рамные шипорезные станки

- ящичные шипорезные станки.

Они различаются типом полученного шипа.

Согласно методу обработки деталей шипорезные деревообрабатывающие станки делятся на:

- односторонние

- двухсторонние.

Они помогут сформировать прямой шип, закругленный шип или шип по типу «ласточкин хвост».

Односторонние шипорезные устройства - это станки позиционного типа. В их конструкции предполагается присутствие рабочего стола, который совершает возвратно-поступательное движение. На этом столе крепится заготовка. После завершения первого комплекса операций с заготовкой при помощи каретки она возвращается обратно. И вся проделанная работа повторяется снова, только теперь уже с другой стороны заготовки.

Двухсторонние шипорезные устройства - это станки позиционно-проходного типа. В подобных станках заготовки подаются без перерыва при помощи цепного конвейера и прижимного механизма. В таком случае обработка проводится с двух сторон одновременно. Конструкция этих устройств имеет две одинаковые колонны, одна из которых двигается по направляющим, при ее помощи станок настраивается на определенную длину детали.

Режущим механизмом на шипорезных станках выступают фрезы, при чем, чтобы создать шип типа «ласточкин хвост» применяют концевые фрезы конической формы. Станок фрезерует шипы и выемки для них (проушины) в составляющих частях деревянных конструкций.

Шипы «ласточкин хвост» и ящичные прямые формируют на особых видах станков, которые производятся для профессионального использования на крупных предприятиях. Полученные крепления отличаются высокой надежностью и гарантируют длительную эксплуатацию изделий.

Шипы круглой и овальной формы формируют на устройствах, имеющих ЧПУ и функционирующих в автоматическом режиме. Станки с ЧПУ способны работать с заготовками в любых плоскостях.

Самыми востребованными являются шипорезные станки для рамочных, дверных и оконных конструкций.

Главные параметры

К основным характеристикам шипорезных станков можно отнести:

- максимальный диаметр обрабатываемой заготовки

- самая большая ширина шипа

- самый большой поперечник шипа

- вид шипа

- скорость вращения шпинделя

- уровень мощности двигателя

- размеры и масса.

Основное требование, которое предъявляется к шипорезному станку — это высокая точность операций. В противном случае детали не будут совпадать друг с другом и соединения не получится.

Шипорезные станки применяются:

- обработка калиброванных щитов, ДСП

- обгонка периметра дверных полотен, оконных рам

- обработка половой доски

- создание паркета.

Некоторые особенности использования:

- на крупных производственных конвейерах такие станки монтируются на потолок. В качестве дополнительной комплектации присутствуют прижимные устройства, принимают заготовки подрезные пилы. Заготовка попадает на торцовочные пилы, а потому происходит обработка двумя фрезеровочными суппортами.

- скорость подачи заготовки можно плавно регулировать при помощи вариатора

- чтобы обработка получилась качественная, скорость вращения шпинделя должна составлять 7000 оборотов в минуту

- длина направляющей может составлять 2, 2,5 или 3 метра

- конструкция дает возможность применять несколько разных инструментов для обработки древесины

- оборудование может быть дополнительно оснащено прижимным пневматическим механизмом и удлинителем рабочей поверхности.

Ящичные шипорезные станки

Прямые ящичные шипы создают, как при помощи односторонних, так и при помощи шипорезных станков

Шпиндель в подобных устройствах находится в горизонтальном положении, а ящичные дощечки складывают пачкой на рабочем столе и подают в вертикальной плоскости в направлении касательной к окружности режущей системы таких станков.

Устройство имеет в своем составе станину, в верхней части которой находятся подшипники. В них вмонтирован шпиндель, который связан через шкив и ременную передачу с электрическим двигателем. Один из трех подшипников, в которых монтирован шпиндель, в процессе установки режущего инструмента нужно снять. На станине станка находятся элементы гидропривода подачи стола. Стол отличается подвижным креплением на полозьях в направляющих устройства. Пульт управления содержит пусковую аппаратуру электродвигателя (кнопочная станция и магнитный пускатель). Движение стола вертикально происходит за счет механизма гидравлической подачи.

Задача двусторонних ящичных шипорезных станков заключается в создании прямых ящичных шипов одновременно на обоих концах детали.

Плюсы таких устройств:

- простота управления и регулировки, а также автоматическая подача инструмента. Все это гарантирует максимальный уровень производительности станка

- устройство способно осуществлять обработку обеих частей соединения типа «ласточкин хвост» отдельно или одновременно

- фиксацию заготовки осуществляют вручную при помощи пневматических прижимов

- все настройки контролируются с панели управления

- благодаря ЧПУ можно менять шаг шипа, число пазов, глубину шипа, габариты заготовки, скорость подачи.

Также оборудование может быть дополнительно оснащено специальной полкой для укладки заготовок. Это очень помогает в процессе фрезерования шипов типа «ласточкин хвост» на гнутых и фасонных выдвижных ящиков.

В работе по созданию деревянных окон и дверей, очень популярен фрезерно-шипорезный станок. В этом разделе мы расскажем, как изготовить шипорезный станок самостоятельно.

По окончанию самостоятельной сборки, вы получите устройство, которое не нужно будет перенастраивать, потому что оно будет создано специально для работы с нарезкой шипа. Перед тем как приступить к сборке нужно купить и два шпинделя. Схему конструкции каретки легко можно найти в интернете. Если она вас не устроит, вы всегда можете внести свои дополнения.

Зачастую в общей конструкции шипорезного станка мастера меняют длину направляющей шины в большую сторону. А значит, и нагрузка растет. По этой причине можно отказаться от использования квадратной трубы. Ее можно заменить двутавровой балкой, к полкам которой нужно приварить уголки.

Опытные мастера не советуют использовать стандартную каретку. В каретке должно быть два стальных уголка по 6.3 см, восемь подшипников марки 301, а также автомобильные болты (L50) и шайбы к ним. Из двутавровой балки стоит вырезать крепления в форме буквы «Т», а к ним прикрутить столик с направляющей и прижим.

Подчеркнем, что прижим должен быть изготовлен в заводских условиях и купить его нужно в специализированном магазине. Присутствие столика нужно для того, чтобы получить дополнительную жёсткость. Уголки нужно связать по диагонали. При этом, каретка хоть и получается довольно жёсткой, но двигается легко и плавно. Ее можно монтировать и на устройства других типов.

Подчеркнем, что прижим должен быть изготовлен в заводских условиях и купить его нужно в специализированном магазине. Присутствие столика нужно для того, чтобы получить дополнительную жёсткость. Уголки нужно связать по диагонали. При этом, каретка хоть и получается довольно жёсткой, но двигается легко и плавно. Ее можно монтировать и на устройства других типов.

Приобретенные ранее шпинделя закрепляют на балку длиной 1,8 метра. Высота фрез подбирается с помощью втулок, шайб и долбёжного станка. Обязательно обратите внимание на то, что эта работа должна проводиться с включенной вытяжкой, если вы работаете в замкнутом помещении. Ведь в процессе работы образуется большой объем пыли. Кроме этого, фрезы нужно закрыть заграждением, которое можно создать из трёх досок.

Самодельный станок, конечно, получится достаточно пыльным и шумным, однако позволит сэкономить ваше время деньги.

|

Наименование |

Значение параметра |

|||

|

|

|

|||

|

ШД10-8 |

ШД16-8 |

|||

|

Наибольшая длина шипа, мм |

||||

|

Наибольшая глубина проушин, мм |

||||

|

Наименьшая толщина, ширина проушины, мм |

||||

|

Наименьшее расстояние между заплечиками, мм |

||||

|

Наибольшие размеры обрабатываемой заготовки, мм |

||||

|

Скорость подачи наибольшая, м/мин наименьшая, м/мин |

||||

|

Диаметр пил, мм |

||||

|

Частота вращения пил, об/мин |

||||

|

Мощность электродов, кВт |

||||

|

Скорость резания, м/с при пилении при фрезеровании |

||||

|

Шипорезные фрезы диаметр, мм частота вращения об/мин |

||||

|

Проушечные фрезы диаметр, мм мощность электродвигателя, кВт частота вращения, об/мин угол поворота, град |

||||

|

Привод подачи |

||||

|

Частота вращения, об/мин |

||||

|

Привод перемещения подвижной стойки |

||||

|

Частота вращения, об/мин |

||||

|

Мощность электродвигателя, кВт |

||||

|

Суммарная мощность станка, кВт |

||||

|

Высота рабочей поверхности конвейера, мм |

||||

|

Удельная энергоемкость |

||||

|

Удельная металлоемкость |

||||

|

Наименование |

Значение параметра |

|||

|

Проекти-руемого станка КП13-97 |

Станок аналогичной конструкции |

|||

|

ШД10-8 |

ШД16-8 |

|||

|

Габариты станка (для проектируемого ориентировочно), мм |

||||

Цена шипорезного станка по дереву зависит от целого ряда факторов и может составлять от 100 тысяч рублей и более. Но цена — это далеко не единственный критерий, на который следует опираться при выборе шипорезного оборудования.

Шипорезный станок по дереву является незаменимым устройством на столярных и мебельных производствах. Многие детали соединяются между собой с помощью шипа.

Выделяют несколько основных видов шипового соединения:

- Ящичные;

- Круглые;

- Овальные;

- Ласточкин хвост.

Шипы способствует соединению деталей между собой или удлинению заготовок.

Шип — это сложный по своей конфигурации соединительный элемент, для изготовления которого своими руками требуется применять соответствующее оборудование.

Оборудование отличаются между собой именно по типу шипов, которые они способны изготавливать.

- Шипы для окон, дверей и рамных конструкций. Такие шипорезные станки могут быть односторонними, двухсторонними, проходными или возвратными. В качестве рабочих инструментов данных шипорезов выступают специальные пилы, вертикальные и горизонтальные фрезы. С их помощью осуществляется фрезерование прямого шипа или проушины, необходимой для каркасной и рамочной деревянной конструкции;

- Ящичные шипы и ласточкин хвост требуют использования другого типа шипорезных станков. Их применяют для серийного изготовления столярных предметов или мебели. За счет такого соединения обеспечивается надежная и долговечная фиксация компонентов;

- Овальный и круглый шип — это самые сложные шипы, выполняемые на специализированных автоматических станках. Участие оператора своими руками сводится к минимуму, поскольку к таким шипам предъявляются повышенные требования в плане точности. Потому овальные и круглые шипы изготавливаются с помощью автоматизированных шипорезных станков с ЧПУ.

Самое главное требование, которое предъявляется к шипорезному станку — это точность выполнения обработки. Если этого не сделать, тогда детали попросту не будут подходить друг к другу. А потому выполнить соединение станет невозможно.

Сфера применения

Используя своими руками шипорезные станки, помимо столярного и мебельного производства они могут:

- Обрабатывать калиброванные деревянные щиты и древесностружечные плиты;

- Обгонять периметры дверных деталей и оконных рам;

- Обрабатывать напольные доски;

- Изготавливать паркет.

Отдельная категория шипорезных станков — это оборудование, предназначенное для сращивания деревянных деталей. Подобные станки применяются на производственных базах, где нужно соединить доски по длине путем их сращивания между собой. Для этого станком вырезаются специальные зубчатые шипы на торцах заготовок, обрабатываются клеем и прессуются специальным прессом. Все линии сращивания древесины функционируют в условиях автоматического режима. Участие оператора своими руками заключается в контролировании работы шипорезного и прессовального оборудования.

Характеристики шипорезов

Выбирая шипорезные станки для работы своими руками над соединением деревянных элементов, вам следует обратить внимание на наиболее значимые параметры шипорезного оборудования.

- Максимальный диаметр заготовок, которые способен обрабатывать станок.

- Максимальная ширина создаваемого на оборудовании шипа.

- Наибольшие показатели поперечника шипа, доступного на выбранном шипорезном станке.

- Тип шипа, на изготовление которого ориентирован станок.

- Скорость вращения шпинделя. От нее зависит скорость и качество обработки заготовок.

- Мощность установленного на шипорезный станок электрического двигателя и тип электрической сети для его питания. Некоторые станки могут обойтись питанием от однофазной бытовой сети на 220В. Но промышленные шипорезы требуют высококачественной трехфазной линии на 380В.

- Размеры и вес оборудования. Большой вес защищает от вибраций, которые могут негативно отразиться на точности вырезаемых шипов. При этом крупные размеры и масса ограничивают станок в плане его перемещения. Хотя вряд ли вам потребуется каждый день с места на место переставлять шипорез. Потому упор следует сделать на минимальные вибрации в процессе эксплуатации шипорезного оборудования.

Как он работает

Чтобы работать своими руками с шипорезным оборудованием, вам нужно узнать, по какому принципу функционируют подобные станки для изготовления соединительных шипов.

Весь процесс можно разделить на несколько шагов, каждый из которых непосредственно влияет на конечное качество получаемой на выходе продукции.

- Заготовку направляют на рабочий стол станка, где деревянная деталь обрезается согласно требуемому размеру;

- После этого древесина или основанный на древесине материал поступает на создание шипов и проушин;

- Станина — это жесткая литая конструкция, оснащенная прижимными механизмами для фиксации. Станину оснащают колонной, где располагается рабочая головка. На головку надеваются соответствующие задачам проушечные доски, фрезы или пилы;

- Чтобы защитить обрабатываемую заготовку от расщепления в процессе создания шипов, специальная автоматическая система наносит клей на поверхность заготовок. Это предупреждает появления сколов и дефектов;

- Помимо этого, шипорезные станки могут оснащаться механизмами торцевания. Они необходимы для того, чтобы выровнять торцы обрабатываемых заготовок;

- На выходе мы получаем деталь с выполненными на ней проушинами или шипами требуемой конфигурации.

Обратите внимание на то, для каких целей вы приобретаете шипорезный станок. Для определенных ситуаций подойдут те или иные решения.

- Для мелкосерийного производства в домашних условиях или небольшой мастерской оптимальным выбором будут фрезерные станки, оснащенные шипорезными каретками. Вы получаете полноценный фрезерный станок и функцию шипореза вместе с ним. Это избавляет от необходимости приобретать отдельно шипорезное устройство. При этом фрезер с шипорезными каретками демонстрирует неплохие параметры в условиях мелкосерийного производства.

- Крупное мебельное производства, где важно получить большую серию шипов, выбирают автоматизированные шипорезные комплексы с модулем ЧПУ. Модуль ЧПУ позволяет на шипорезном станке создавать всевозможные вариации шиповых соединений. Подобное оборудование легко настроить и для обучения работы с ним не требуется много времени.

Эксплуатация

Есть несколько особенностей эксплуатации шипорезов, о которых вам будет полезно и просто интересно знать.

- Крупные конвейерные производства предусматривают установку шипорезного оборудования путем его фиксации на потолок. Дополнительно устройства оснащаются прижимными узлами, а прием заготовок осуществляется подрезными пилами. Заготовка подается на торцовку, а завершает обработку фрезеровочный суппорт. А точнее их пара;

- Для регулирования скорости подачи детали используют вариатор. Он позволяет плавно контролировать параметры;

- Чтобы обеспечить качественное создание шипов, скорость вращения шпиндельной головки должна составлять 7000 об/мин;

- На рынке представлено несколько вариантов шипорезных устройств, которые отличаются по размеру направляющих — 2, 2,5 и 3 м;

- Конструкция шипореза позволяет применять несколько разных рабочих инструментов для деревообработки;

- Шипорезные агрегаты можно дополнительно оснастить удлинителями рабочего стола и пневматическими прижимными устройствами.

Ассортимент агрегатов для создания шипов позволяет оснастить ваше предприятие оптимальным вариантом оборудования. Но если это небольшая мастерская, есть смысл подумать о фрезерном станке с кареткой для шипов.

С давних пор при сборке ящиков, дверей, окон и других рамных конструкций используется соединение «в шип». Чтобы точно и быстро получить такие непростые элементы в деревянных конструкциях, применяется шипорезный станок по дереву.

Данное оборудование используется как в предпринимательской деятельности, так и в широкомасштабном производстве. Оно незаменимо при изготовлении мебели, а также в домостроении и на предприятиях, занимающихся деревообработкой.

Виды шипорезных станков

Станок шипорез является разновидностью деревообрабатывающих станков. На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

Станки для фрезерования шипов по назначению делят на рамные аппараты и ящичные.

При этом рамные агрегаты бывают:

- односторонние . За один проход обрабатываются шипы на одной стороне заготовки;

- двухсторонние автоматизированные . Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних шипорезных станков значительно выше, чем их аналогов. Различают несколько видов агрегатов, которые выделяются по длине, при этом они бывают 2, 2,5, и 3 метра.

Режущим инструментом для них являются пилы для торцевания и фрезы (дисковые и концевые) для обработки прямых шипов, проушин на рамах и каркасах разных конструкций из дерева.

Формирование шипов ящичных и типа «ласточкин хвост» делают на специализированных станках, в основном в широкомасштабном и серийном производстве. При этом различают два вида фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первую категорию изготавливают на многошпиндельных шипорезных аппаратах. Такие фигурные выступы обрабатываются одновременно на сопрягаемых поверхностях модульными фрезами. Именно такое соединение дает гарантию долговечности и надежности фиксирующего узла.

При изготовлении наиболее сложных овальных шпеньков (небольших шипов) и с круглой формой применяются автоматические шипорезные станки с числовым программным управлением.

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:

- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Принцип работы

При образовании шпеньков, как правило, применяется процедура пиления и фрезерования. Для получения поверхностей шипового соединения используется соответствующий режущий инструмент.

Внимание! Какой бы формы шипы ни были, первоначальной операцией является торцевание заготовки.

Для наиболее распространенных моделей, применяющих при обработке фрезерование, станки оснащаются четырьмя шпинделями – тремя фрезерными и одним пильным. Загружаться на стол каретки могут одна или несколько заготовок, при этом они выставляются кромкой по линейке, а торцом – по упорной планке.

Шип образуется в результате торцевого фрезерования. Во время выхода режущего инструмента могут появляться сколы на краях, поэтому для их предотвращения на линейке смонтирован подпорный брусок, а также в некоторых станках предусмотрено нанесение клея на обрабатываемую поверхность.

После включения механизма подачи изделие автоматически фиксируется за счет бокового и верхнего гидравлических зажимов. Каретка с заготовкой начинает движение с определенной скоростью по двум направляющим относительно режущих инструментов.

При этом во время хода каретки на конструкции образуется шип нужной конфигурации, затем устройство, дойдя до упора (концевого выключателя), возвращается на исходную позицию. Здесь происходит замена готового изделия на заготовку, и цикл вновь повторяется.

В случае если станок двухсторонний, процесс формирования шипов происходит с двух сторон заготовки.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

- станина;

- столешница.

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами.

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Применение такого самодельного шипорезного агрегата дает возможность получать соразмерные шипы и проушины, что значительно повышает производительность труда.